Mechanizmus vytláčania v a sušený rezancový stroj je centrálna zložka, ktorá zaisťuje rovnomernú hrúbku rezancov. Cesto sa privádza cez presnú matricu, kde je tvarované do požadovanej formy rezancov. Kvalitné stroje sú navrhnuté s presne skonštruovanými extrúznymi dýzami, ktoré udržiavajú rovnomerný tlak počas procesu extrúzie. Táto konzistentnosť tlaku je nevyhnutná na výrobu rezancov, ktoré majú rovnomerný tvar, veľkosť a textúru. Dobre navrhnutý systém extrúzie zaisťuje, že každá časť cesta pociťuje rovnakú silu, pričom bráni variáciám v hrúbke rezancov, ktoré by inak mohli vyskytnúť z nerovnomerného tlaku. Okrem toho je materiál matrice (často z nehrdzavejúcej ocele alebo iné odolné materiály) navrhnutý tak, aby odolával opotrebovaniu a udržanie presnosti v priebehu času, čím zabezpečuje dlhodobú konzistenciu v konečnom produkte.

Mnoho moderných sušených rezancov má nastaviteľné valce, ktoré riadia hrúbku cesta pred jeho extrudovaným. Valčeky pritlačia cesto do tenkého, rovnomerného plechu, čo je kritickým krokom pri určovaní hrúbky rezancov. Prevádzkovatelia môžu upraviť medzeru medzi valcami tak, aby jemne doladili hrúbku cesta a zabezpečili konzistentnosť naprieč dávkami. Okrem toho sú strihové mechanizmy vo vnútri stroja zvyčajne vybavené nastaviteľnými nastaveniami, ktoré umožňujú presné riadenie dĺžky a hrúbky rezancov. Táto flexibilita zaisťuje, že každé vyrobené rezance je jednotné, pričom spĺňajú prísnu veľkosti alebo špecifikácie hmotnosti. Schopnosť upravovať procesy vytláčania aj rezanie poskytuje stroju vysokú univerzálnosť, vďaka čomu je schopný produkovať rezance v rôznych tvaroch, veľkostiach a textúrach pri zachovaní konzistentnej kvality.

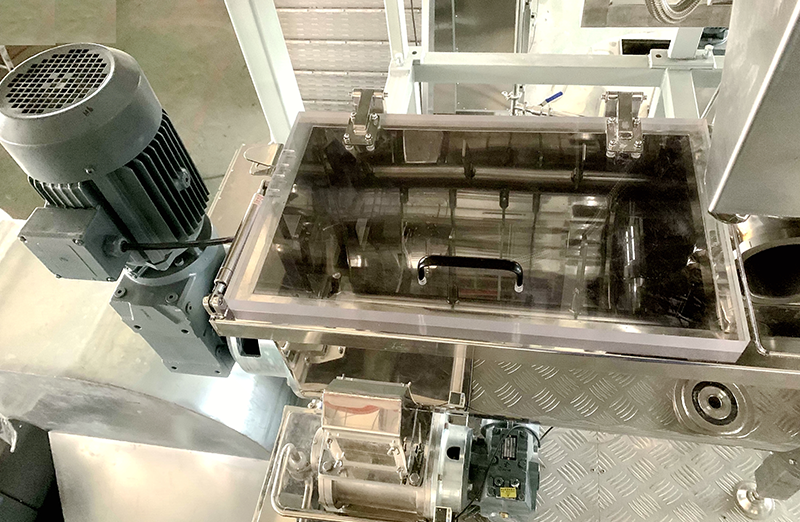

Proces miešania a hydratácie cesta hrá významnú úlohu v konečnej kvalite rezancov. Konzistentná zmes cesta je nevyhnutná na dosiahnutie rovnomernej hrúbky rezancov a textúry. Sušené rezancové stroje obsahujú automatizované miešačky cesta, ktoré zaisťujú, že je dôkladne zmiešaný správny pomer múky, vody a ďalších prísad. Konzistentnosť hydratácie je obzvlášť dôležitá, pretože variácie obsahu vlhkosti môžu viesť k nezrovnalostiam v konzistencii cesta, čo zase ovplyvňuje hrúbku a textúru rezancov. Tým, že stroj udržiava konzistentnú zmes cesta, stroj zaisťuje, že každá šarža rezancov má rovnakú textúru a elasticitu. Táto uniformita v príprave cesta je kľúčom k výrobe vysokokvalitných rezancov, ktoré majú konzistentnú hrúbku a počas procesu sušenia sa dobre vydržia.

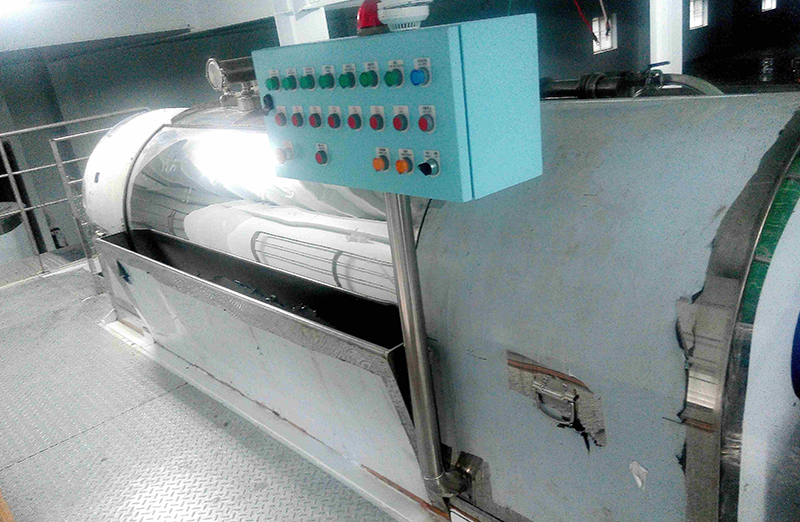

Proces sušenia je kritickou fázou pri zabezpečovaní konečnej kvality rezancov. Sušené rezance často zahŕňajú vstavané systémy regulácie teploty a vlhkosti na reguláciu sušenia. Dôsledná úroveň teploty a vlhkosti zabezpečuje, aby rezance rovnomerne vyschli a zachovali správnu textúru. Ak je proces sušenia príliš rýchly alebo príliš pomalý, môže to viesť k problémom, ako je napríklad nerovnomerný obsah vlhkosti, čo môže ovplyvniť kvalitu a trvanlivosť rezance. Správne sušenie zabraňuje tomu, aby rezance stali príliš krehkými alebo mäkkými, udržiavaním požadovanej textúry a konzistencie. Tieto riadiace systémy pomáhajú optimalizovať proces sušenia a zabezpečiť, aby rezance si zachovali svoj tvar, hrúbku a kvalitu po opustení stroja a sú uložené na balenie alebo ďalšie spracovanie.

Moderné sušené rezancové stroje obsahujú automatizované monitorovacie systémy, aby sa zabezpečila kontrola kvality počas výroby. Tieto systémy nepretržite sledujú kľúčové výrobné premenné, ako je konzistencia cesta, extrúzny tlak, rýchlosť rezania a podmienky sušenia. Senzory v rámci stroja poskytujú údaje v reálnom čase, ktoré sa potom analyzujú na zisťovanie všetkých kolísaní, ktoré by mohli naznačovať problém s kvalitou. Ak sa zistia nejaké nezrovnalosti, stroj môže automaticky upraviť svoje nastavenia tak, aby udržiaval konzistentný výstup. Napríklad, ak hladina vlhkosti cesta kolíše, systém môže upraviť proces miešania alebo sušiaci cyklus na kompenzáciu. Tento systém spätnej väzby v uzavretej slučke zaisťuje, že stroj môže vykonať úpravy na fly, udržiavať konzistentnosť produktu počas celého výrobného procesu.