Základ konzistentnej kvality rezancov začína presnou kontrolou zložiek. Vo vysokoúčinnej výrobnej linke pokročilé automatizované systémy presne vážia a zmerajú každú zložku (napr. Múku, vodu, soľ a ďalšie prísady), aby sa zabezpečilo, že každá dávka je zmiešaná na rovnaký štandard. Moderný Výrobné linky Hakka rezance sú vybavené elektronickými dávkovacími systémami, ktoré je možné naprogramovať, aby sa zabezpečila konzistentnosť v rozmeroch, čo je rozhodujúce pre výrobu rezancov s požadovanou textúrou. Zabezpečením rovnomerného množstva zložiek sa zmenšuje variabilita, čo vedie k rezancom s konzistentnou chuťou a textúrou v každej dávke.

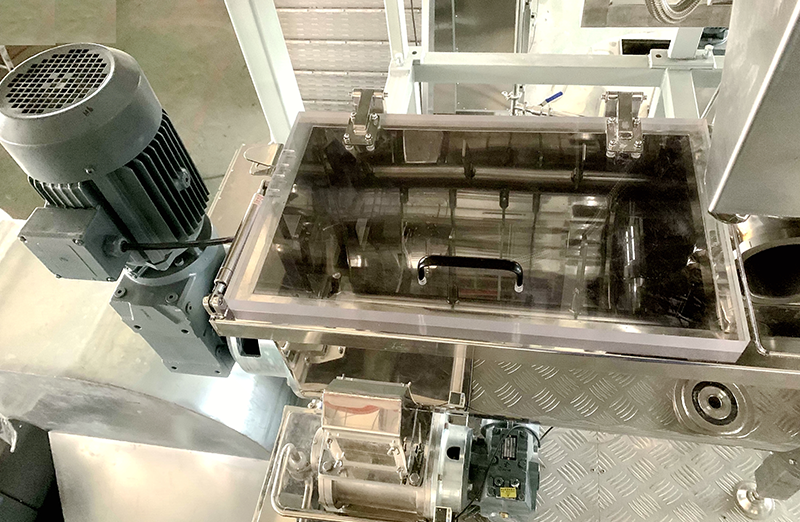

Po meraní zložiek sú automaticky zmiešané a hnedé, s opatrnou kontrolou rýchlosti, času a tlaku. Proces miesenia zohráva rozhodujúcu úlohu pri rozvoji elasticity a textúry cesta cesta. Miešacie stroje sú navrhnuté tak, aby replikujú tradičnú techniku rúk, ale s ďalšou výhodou presnosti a konzistencie. Automatizované systémy zabezpečujú, aby sa cesto hodilo k správnej konzistentnosti, čím sa zabezpečí, že výsledné rezance budú mať vhodnú žuvaciu textúru, ktorá je charakteristická pre rezance Hakka. Tieto stroje tiež umožňujú úpravy na základe typu použitej múky, vlhkosti a teploty, čo ďalej zaisťuje rovnomernosť textúry a kvality cesta.

Konzistentná textúra a kvalita si vyžadujú presnú environmentálnu kontrolu. Počas výrobného procesu sú faktory, ako je teplota a vlhkosť okolia, úzko monitorujú a kontrolujú. Výrobné línie Hakka rezance sú vybavené systémami regulácie teploty a vlhkosti na reguláciu týchto parametrov počas kľúčových štádií, ako je odpočinok cesta, miesenie a naparovanie. Udržiavanie optimálnej úrovne vlhkosti počas fázy odpočinku cesta zaisťuje, že cesto príliš nevyschne, zatiaľ čo kontrolované teploty počas naparovania bránia prevareniu alebo nerovnomernému vareniu. Táto starostlivá regulácia podmienok životného prostredia pomáha pri dosahovaní ideálnej rezancovej textúry, či už ide o požadovanú pevnosť alebo elasticitu.

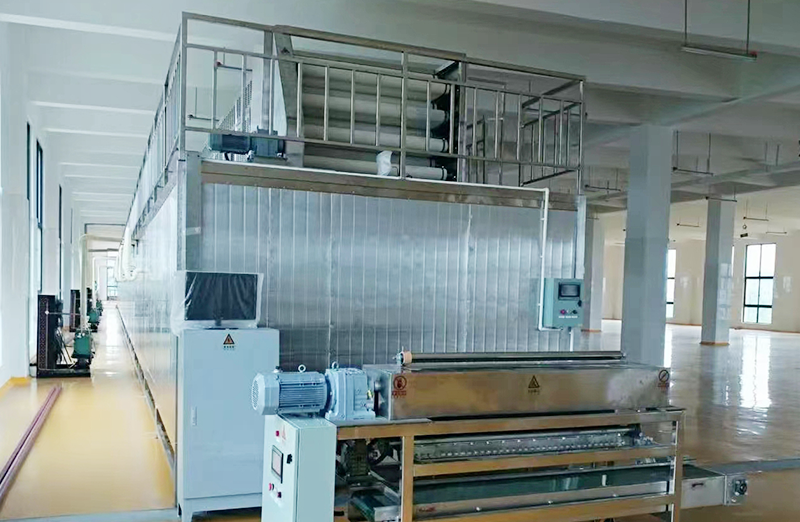

Jednotnosť veľkosti a tvaru rezancov je nevyhnutná pre konzistentné časy varenia a textúru. Výrobná linka Hakka rezance je vybavená automatizovanými strihovými a tvarovacími strojmi, ktoré zaisťujú, že každá rezance sa rezajú na rovnakú dĺžku a hrúbku. Rezacie jednotky je možné upraviť tak, aby vytvorili rôzne hrúbky rezancov, čo je dôležité na dosiahnutie správnej textúry. Dôsledná veľkosť rezancov tiež zaisťuje, že všetky rezance sa rovnomerne varia, čím sa niektorým bránia uvareniu alebo nedostatočným varením. Presnosť v procese rezania je kľúčom k udržiavaniu charakteristického „uhryznutia“ rezancov Hakka, čím sa zabezpečí, že nie sú príliš silné alebo príliš tenké.

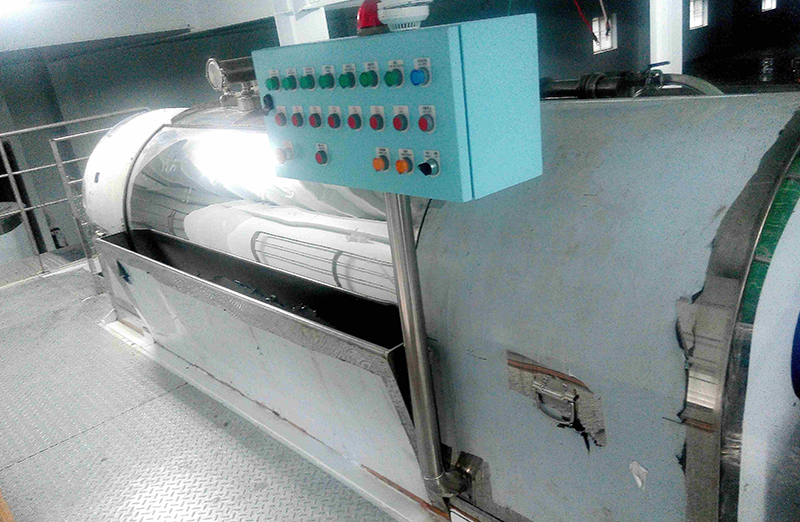

Proces varenia, najmä naparovanie alebo varenie, je ďalším kritickým krokom, ktorý priamo ovplyvňuje textúru rezancov. Výrobná linka využíva teplotné parníky alebo varenie komôr, ktoré sú naprogramované tak, aby sa udržal špecifický teplotný rozsah počas naparovania. Čas naparovania je tiež presne riadený, aby sa zabezpečilo, že každá šarža sa varí k dokonalosti. Prehadzovanie alebo rozlíšenie môže viesť k rezancami, ktoré sú buď príliš mäkké alebo príliš tvrdé. Udržiavaním konzistentných podmienok naparovania výrobná linka zaisťuje, že každá šarža rezancov dosiahne požadovanú mäkkosť pri zachovaní svojej podpisovej pevnej textúry. Tento automatizovaný proces odstraňuje odhady a zaisťuje konzistentnosť dávky-šarže.

Výrobné linky Hakka Noodle sú vybavené kontrolnými stanicami kvality umiestnenými v rôznych fázach výroby. Tieto stanice sú navrhnuté tak, aby testovali a kontrolovali kľúčové parametre kvality, vrátane obsahu rezancov vlhkosti, hrúbky a textúry. V závislosti od sofistikovanosti systému niektoré výrobné vedenia zahŕňajú automatizované optické alebo hmatové senzory na detekciu nezrovnalostí vo veľkosti, tvaru alebo povrchových defektoch. Ak nejaké rezance nespĺňajú požadované špecifikácie, sú zamietnuté alebo odoslané na ďalšie spracovanie. Tieto kontrolné body kontroly kvality zabezpečujú, že iba rezance najvyššieho štandardu prejdú v konečných fázach výroby, čím sa znižujú riziko nezrovnalostí.