Aké opatrenia možno prijať na minimalizáciu odpadu počas výrobného procesu výrobnej linky na vyprážané instantné rezance?

2024.03.27

2024.03.27

Správy z priemyslu

Správy z priemyslu

Minimalizácia odpadu počas výrobného procesu linky na výrobu smažených instantných rezancov je nevyhnutná pre efektívnosť a nákladovú efektívnosť. Tu je niekoľko opatrení, ktoré možno implementovať:

Optimalizujte meranie prísad: Pri výrobe vyprážaných instantných rezancov je presnosť merania prísad rozhodujúca. Využite presné vybavenie, ako sú snímače zaťaženia a prietokomery na presné meranie ingrediencií s presnosťou na najbližší gram alebo mililiter. Tieto nástroje sú často integrované do výrobných liniek, čo umožňuje automatizované a vysoko presné dávkovanie prísad. Zabezpečením toho, že sa v každej dávke použije presné množstvo múky, vody, soli a iných prísad, sa minimalizuje riziko nadmerného alebo nedostatočného využívania zdrojov. To nielen znižuje množstvo odpadu, ale zabezpečuje aj stálu kvalitu produktu, pretože rozdiely v množstve ingrediencií môžu výrazne ovplyvniť chuť, textúru a vzhľad konečného produktu.

Automatická kontrola porcií: V oblasti výroby vyprážaných instantných rezancov je kľúčová presnosť, najmä pokiaľ ide o kontrolu porcií. Automatické systémy kontroly porcií sú bezproblémovo integrované do výrobnej linky, aby presne dávkovali a merali presné množstvo cesta na cestoviny alebo korenie potrebné pre každé balenie. Tieto systémy využívajú kombináciu senzorov, akčných členov a počítačových algoritmov na zabezpečenie konzistentných rozmerov dielov v rámci úzkych tolerancií. Odstránením variability spojenej s ručným dávkovaním je možné minimalizovať prepĺňanie a nedostatočné plnenie balení, čím sa optimalizuje výťažnosť produktu a znižuje sa odpad. Automatizované riadenie porcií zlepšuje prevádzkovú efektivitu maximalizáciou priepustnosti a minimalizovaním prestojov spojených s manuálnym nastavovaním.

Efektívne rezanie a tvarovanie: Fázy rezania a tvarovania pri výrobe vyprážaných instantných rezancov sú kľúčovými príležitosťami na minimalizáciu odpadu a zvýšenie výnosov. Používajú sa najmodernejšie rezacie stroje vybavené precízne vyrobenými čepeľami a nastaviteľnými parametrami rezania na dosiahnutie požadovanej veľkosti rezancov. Tieto stroje využívajú pokročilé riadiace algoritmy na optimalizáciu reznej rýchlosti, uhla čepele a hĺbky rezu, čím sa minimalizuje odpad pri orezávaní pri zachovaní integrity produktu. Inovatívne tvarovacie a vytláčacie lisovnice umožňujú výrobcom vyrábať rezance so zložitými tvarmi a textúrami, čím sa ďalej zvyšuje príťažlivosť na trhu. Optimalizáciou procesu rezania a tvarovania možno nielen znížiť plytvanie materiálom, ale môže sa zlepšiť aj estetika produktu a spokojnosť spotrebiteľov.

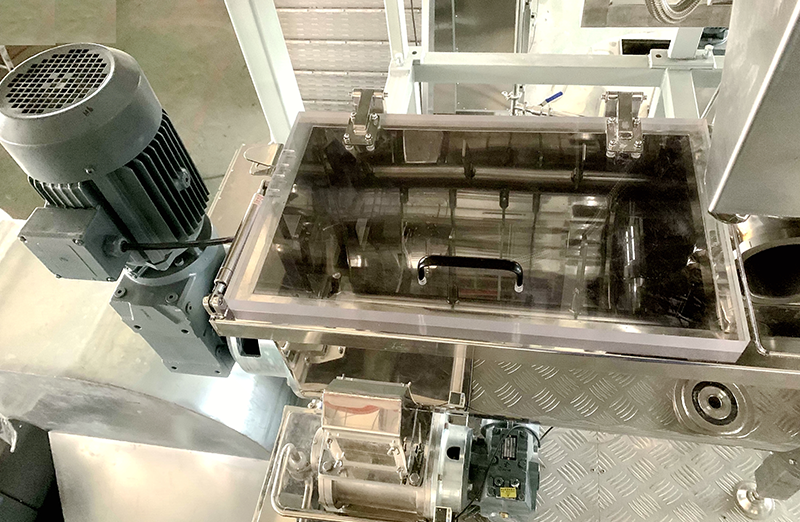

Recyklácia a opätovné použitie: Odpadovú vodu, ktorá vzniká počas fáz varenia a spracovania, možno čistiť pomocou pokročilých technológií filtrácie a čistenia na odstránenie kontaminantov a organických látok. Vyrobená čistá voda môže byť recyklovaná a znovu použitá v nasledujúcich výrobných cykloch, čím sa znižuje celková spotreba vody a emisie odpadových vôd. Podobne je možné zbierať prebytočné cesto alebo odrezky a znova ich použiť ako prísady do iných potravín alebo krmív pre zvieratá, čo poskytuje nákladovo efektívne riešenie odpadového hospodárstva. Recykláciou a opätovným použitím nielenže znižujú svoju environmentálnu stopu, ale tiež preukazujú svoj záväzok k podnikovej sociálnej zodpovednosti a udržateľnosti.

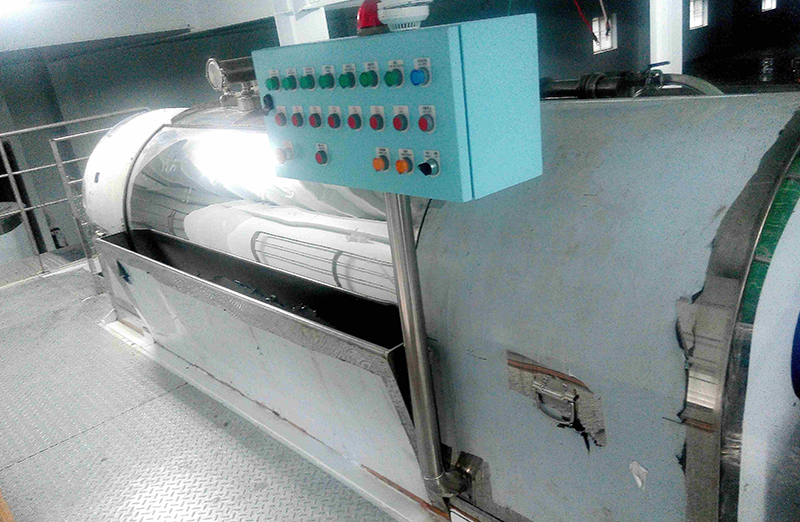

Nepretržité monitorovanie a úprava: Nepretržité monitorovanie a úprava výrobných parametrov je rozhodujúca pre udržanie optimálneho výkonu a minimalizáciu odpadu pri výrobe vyprážaných instantných rezancov. Nasaďte na výrobnú linku sieť senzorov a systémov na zber údajov na monitorovanie kľúčových procesných premenných, ako sú teplota, tlak, prietok a kvalita produktu v reálnom čase. Pokročilé riadiace algoritmy analyzujú údaje snímača a automaticky upravujú nastavenia procesu, aby sa zachovali optimálne podmienky a zabránilo sa odchýlkam od špecifikácií. Operátori majú tiež prístup k intuitívnym rozhraniam človek-stroj (HMI) a displejom na palubnej doske, ktoré poskytujú prehľad o výkonnosti výroby a možnosť rýchleho zásahu, keď sa vyskytnú procesné abnormality.